مقدمه

تولید کمپوست قارچ، که به آن بستر رویش نیز گفته میشود، یکی از حیاتیترین مراحل در چرخه پرورش انواع قارچهای خوراکی، به ویژه قارچ دکمهای (Agaricus bisporus)، محسوب میشود. بسیاری از پرورشدهندگان تازهکار، کمپوست را صرفاً یک محیط فیزیکی برای قرار دادن بذر قارچ (اسپان) و رشد ریسهها تلقی میکنند. اما این دیدگاه، تنها بخشی از حقیقت است. کمپوست در واقع یک سیستم تغذیهای پیچیده و پویاست که به دقت برای تأمین انرژی و مواد مغذی مورد نیاز میسلیوم قارچ طراحی و فرآوری میشود. انتخاب مواد اولیه مناسب، ترکیب دقیق آنها، و اجرای صحیح فرآیندهای تخمیر و پاستوریزاسیون، تضمینکننده کیفیت نهایی کمپوست و در نتیجه، میزان و کیفیت محصول قارچ خواهد بود.

این راهنمای جامع، با هدف ارائه اطلاعات تخصصی و جزئی به پرورشدهندگان قارچ، به تشریح مراحل تولید کمپوست از ابتدای انتخاب مواد اولیه تا رسیدن به یک بستر رویش ایدهآل میپردازد. ما به طور منحصر به فرد بر نقش کلیدی هر ماده اولیه، جزئیات فرآیندهای تخمیر (فاز اول) و پاستوریزاسیون/کاندیشنینگ (فاز دوم)، و همچنین روشهای سنجش کیفیت کمپوست تمرکز خواهیم کرد.

۱. اهمیت کمپوست: فراتر از یک بستر رویش

کمپوست قارچ، برخلاف تصور رایج، صرفاً یک چارچوب یا تکیهگاه فیزیکی برای رشد ریسههای قارچ نیست. این بستر، در واقع یک محیط تغذیهای غنی و دستچین شده است که به دقت برای برآورده کردن نیازهای خاص میسلیوم قارچ طراحی میشود. میسلیوم قارچ، به خصوص در گونههای ساپروفیت (تجزیهکننده مواد آلی) مانند قارچ دکمهای، قادر به جذب مستقیم مواد آلی پیچیده نیست. بلکه، نیازمند تجزیه این مواد به مولکولهای سادهتر و قابل جذب است.

کمپوست، این فرآیند تجزیه و تبدیل را در خود آغاز میکند. میکروارگانیسمهای مختلفی که در طی فرآیند کمپوستسازی فعال میشوند (باکتریها، مخمرها و قارچهای دیگر)، مواد پیچیده موجود در مواد اولیه را شکسته و به ترکیباتی تبدیل میکنند که میسلیوم قارچ بتواند از آنها به عنوان منبع اصلی کربن، نیتروژن، و سایر عناصر معدنی و ویتامینها بهرهمند شود.

نکات کلیدی در مورد اهمیت کمپوست به عنوان یک منبع تغذیه:

انتخابپذیری میسلیوم: میسلیوم قارچ مورد نظر (مثلاً قارچ دکمهای) دارای ظرفیت رقابتی بالایی در برابر سایر میکروارگانیسمهاست. فرآیند کمپوستسازی به گونهای طراحی میشود که میکروارگانیسمهای مضر و رقیب را تا حد زیادی حذف کرده و محیطی را فراهم آورد که در آن میسلیوم قارچ مطلوب، برتری نسبی یافته و به سرعت مستقر و رشد کند.

فراهمآوری مواد مغذی: کمپوست، منبع اصلی انرژی (عمدتاً از کربن) و بلوکهای ساختمانی (عمدتاً از نیتروژن) برای رشد و توسعه میسلیوم است. نسبت کربن به نیتروژن (C/N) در کمپوست نهایی، یک پارامتر حیاتی است که بر سرعت رشد، بهرهوری و مقاومت میسلیوم در برابر بیماریها تأثیر میگذارد.

اثرات فیزیولوژیکی: کمپوست نه تنها مواد مغذی را فراهم میکند، بلکه شرایط فیزیکی و شیمیایی خاصی را ایجاد مینماید که برای فرآیندهای فیزیولوژیکی قارچ (مانند تنفس، جذب مواد مغذی و تشکیل اندام بارده) ضروری است. pH مناسب، رطوبت کافی، و تخلخل هوا برای رشد میسلیوم حیاتی هستند.

در واقع، کمپوست یک “غذای از پیش آماده شده” برای قارچ است. فرآیند تولید کمپوست، به منظور مهندسی دقیق ترکیب غذایی و حذف عوامل بازدارنده رشد، انجام میشود تا بهترین شرایط برای استقرار و رشد قارچ فراهم گردد.

۲. ترکیبات کلیدی کمپوست و نقش آنها

ترکیب مواد اولیه در تولید کمپوست قارچ، یک هنر و علم است که نیازمند درک عمیق از نقش هر جزء میباشد. در اینجا به تشریح دقیق نقش هر یک از مواد اصلی میپردازیم:

۲.۱. کاه و کلش (منبع کربن ساختاری)

کاه (ساقه گندم، جو، برنج) و کلش (قسمت باقیمانده ساقه پس از درو) اصلیترین منبع کربن ساختاری در کمپوست قارچ دکمهای هستند. این مواد عمدتاً از سلولز، همیسلولز و لیگنین تشکیل شدهاند.

نقش کربن: کربن، ستون فقرات مولکولهای آلی و منبع اصلی انرژی برای تمام موجودات زنده، از جمله میکروارگانیسمها و میسلیوم قارچ است. در طول فرآیند کمپوستسازی، میکروارگانیسمها (به ویژه باکتریها و قارچهای ثانویه) با تجزیه زنجیرههای بلند سلولزی و همیسلولزی، قندهای سادهتر و کربن قابل دسترستری را آزاد میکنند.

تولید بستر: کاه و کلش، ساختار فیزیکی کمپوست را فراهم میکنند. آنها با ایجاد فضاهای خالی (تخلخل)، امکان نفوذ هوا (اکسیژن) را که برای تنفس باکتریهای هوازی و میسلیوم قارچ ضروری است، فراهم میکنند. همچنین، این مواد ظرفیت نگهداری آب در کمپوست را افزایش میدهند.

مدیریت نسبت C/N: کاه و کلش دارای نسبت C/N بالایی هستند (معمولاً بین ۵۰:۱ تا ۱۰۰:۱). این نسبت بالا، در ابتدای فرآیند، سرعت تجزیه مواد را کنترل کرده و از تولید بیش از حد حرارت و آمونیاک جلوگیری میکند. در مراحل بعدی، با افزودن منابع نیتروژن، نسبت C/N به محدوده مطلوب برای رشد قارچ (حدود ۱۸:۱ تا ۲۲:۱) رسانده میشود.

جزئیات تخصصی:

لیگنین موجود در کاه، مادهای بسیار مقاوم است و تجزیه آن حتی برای بسیاری از میکروارگانیسمها دشوار است. در فرآیند کمپوستسازی، فعالیت قارچهای تجزیهکننده لیگنین (مانند برخی گونههای قارچهای سفید چوب) و همچنین برخی باکتریها، به تخریب تدریجی لیگنین کمک کرده و مواد مغذی را آزاد میسازد. میزان موفقیت در تجزیه لیگنین، بر طول عمر و پایداری کمپوست تأثیرگذار است.

۲.۲. کود اسب/مرغ (منبع اصلی نیتروژن)

کود حیوانات، به ویژه کود تازه اسب و مرغ، منبع اصلی نیتروژن و سایر مواد مغذی مانند فسفر، پتاسیم و مواد معدنی کمیاب در کمپوست قارچ است.

نقش نیتروژن: نیتروژن برای سنتز پروتئینها، اسیدهای آمینه، آنزیمها و سایر ترکیبات حیاتی در سلولهای میکروارگانیسمها و میسلیوم قارچ ضروری است. نیتروژن همچنین در تشکیل DNA و RNA نقش دارد.

تأمین انرژی و مواد مغذی: کود، علاوه بر نیتروژن، حاوی مقادیری کربن قابل دسترس (به صورت اوره، پروتئینها و کربوهیدراتهای سادهتر) است که به عنوان منبع انرژی برای باکتریهای موجود در کمپوست عمل میکند. این فرآیند، حرارت لازم برای مراحل اولیه کمپوستسازی را تولید میکند.

تأثیر بر نسبت C/N: کود دارای نسبت C/N پایینی است (حدود ۱۰:۱ تا ۲۰:۱). افزودن کود به کاه و کلش، نسبت C/N کلی مخلوط را کاهش داده و آن را به محدوده مناسب برای فعالیت میکروارگانیسمها و در نهایت رشد قارچ نزدیک میکند.

بهبود رطوبت و بافت: کود، به دلیل ماهیت خود، به جذب و حفظ رطوبت در کمپوست کمک کرده و به بهبود بافت مخلوط نیز یاری میرساند.

جزئیات تخصصی:

کود اسب، به دلیل داشتن نسبت کربن به نیتروژن کمی بالاتر نسبت به کود مرغ و همچنین ساختار فیبری بهتر، اغلب ترجیح داده میشود. کود مرغ، به دلیل نیتروژن بالاتر، میتواند به سرعت باعث افزایش آمونیاک شود، لذا استفاده از آن نیازمند دقت و تجربه بیشتری است. در استفاده از کود مرغ، اغلب توصیه میشود که آن را با مقداری کاه یا مواد کربندار دیگر مخلوط کرده و اجازه دهید تا مقداری تخمیر اولیه (مانند “خاکستری شدن”) در آن صورت گیرد تا از میزان آمونیاک آن کاسته شود.

۲.۳. گچ کشاورزی (کلسیم سولفات – CaSO_4)

.گچ کشاورزی، به عنوان یک ماده افزودنی، نقشهای متعددی در فرآیند تولید کمپوست ایفا میکند:

تنظیم pH: pH مناسب برای فعالیت میکروارگانیسمهای مفید و میسلیوم قارچ، معمولاً در محدوده خنثی تا کمی قلیایی (حدود ۶.۵ تا ۷.۵) است. در طول فرآیند کمپوستسازی، تولید اسیدهای آلی توسط باکتریها میتواند باعث کاهش pH شود. گچ کشاورزی با خاصیت بافری خود، به حفظ pH در محدوده مطلوب کمک میکند.

بهبود بافت و هوادهی: گچ با ذرات کمپوست واکنش داده و باعث “خرد شدن” (flocculation) ذرات ریزتر و افزایش تخلخل (porosity) بستر میشود. این امر، دسترسی هوا (اکسیژن) را برای میکروارگانیسمهای هوازی و همچنین میسلیوم قارچ بهبود میبخشد. کمپوست با بافت مناسب، از فشردگی بیش از حد جلوگیری کرده و فضاهای کافی برای تنفس و رشد را فراهم میآورد.

جلوگیری از چسبندگی: گچ از چسبندگی بیش از حد ذرات کمپوست به یکدیگر و به ابزارآلات (مانند بیل مکانیکی) جلوگیری میکند. این امر، عملیات مخلوط کردن و جابجایی کمپوست را تسهیل مینماید.

تأمین کلسیم: گچ منبع کلسیم است که برای ساختار سلولی قارچ و همچنین فعالیت برخی آنزیمها ضروری است.

کنترل آمونیاک: گچ با آمونیاک آزاد شده ((NH_3)) واکنش داده و آن را به آمونیوم ((NH_4^+)) تبدیل میکند. آمونیوم کمتر فرار است و در کمپوست باقی میماند و به تدریج توسط میکروارگانیسمها یا قارچ مصرف میشود. این خاصیت، به کنترل فرار آمونیاک و جلوگیری از مسمومیت میسلیوم کمک میکند.

جزئیات تخصصی:

میزان مصرف گچ معمولاً بین ۲ تا ۵ درصد وزن خشک مواد اولیه متغیر است. استفاده بیش از حد گچ میتواند باعث خشک شدن بیش از حد کمپوست و یا جذب بیش از حد آب توسط آن شود. از سوی دیگر، کمبود گچ، منجر به فشردگی، pH پایین و مشکلات در هوادهی خواهد شد.

۳. شرح فاز اول: تخمیر (Phase I Fermentation)

فاز اول کمپوستسازی، که به آن تخمیر یا پوسیدگی اولیه نیز گفته میشود، یک فرآیند هوازی (نیازمند اکسیژن) است که در طی آن، مواد اولیه مخلوط شده و تحت شرایط کنترل شده دما و رطوبت قرار میگیرند. هدف اصلی این فاز، کاهش نسبت کربن به نیتروژن (C/N)، تجزیه مواد پیچیده، و ایجاد محیطی مطلوب برای رشد باکتریهای ترموفیل (گرما دوست) است.

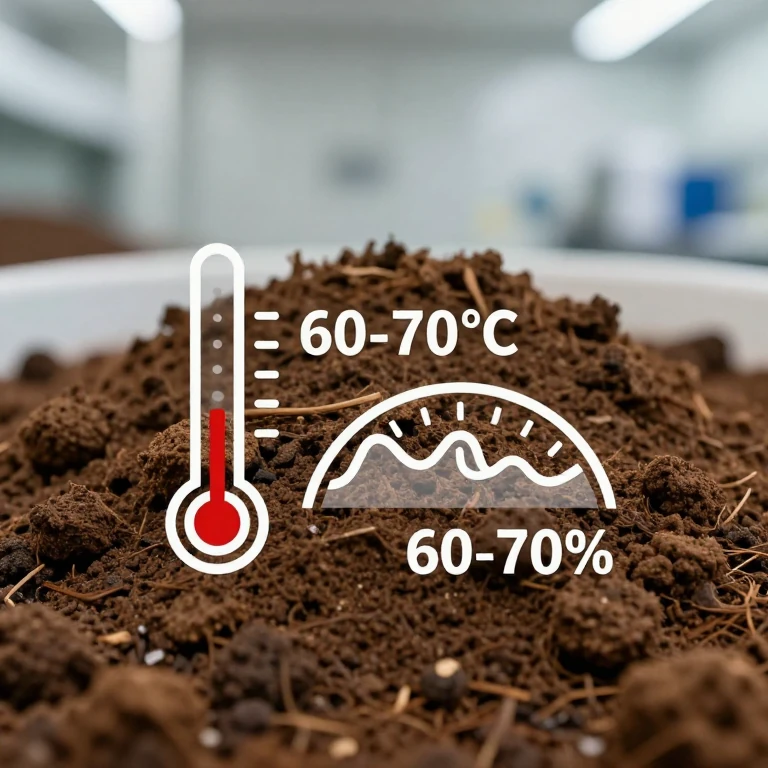

۳.۱. خیساندن (Wetting)

اولین گام در فاز اول، خیساندن کافی مواد اولیه (عمدتاً کاه و کلش) است. هدف از خیساندن، رساندن رطوبت به میزان مناسب (حدود ۶۰ تا ۷۰ درصد) و نرم کردن الیاف سلولزی است تا برای فعالیت میکروارگانیسمها قابل دسترستر شوند.

روشها: خیساندن میتواند به صورت غرقابی (غوطهور کردن کاه در آب)، پاشیدن آب با فشار، یا مخلوط کردن با مواد مرطوب (مانند کود تازه) انجام شود.

میزان رطوبت: رطوبت ایدهآل را میتوان با فشردن مشتی از کمپوست در دست آزمایش کرد. اگر چند قطره آب از آن خارج شود، رطوبت مناسب است. اگر آب زیادی خارج شود، کمپوست بیش از حد خیس است (که منجر به کمبود اکسیژن و شرایط بیهوازی میشود) و اگر خاکستر شود، خشک است.

۳.۲. مخلوط کردن (Mixing)

پس از خیساندن، تمام مواد اولیه (کاه، کود، سبوس، گچ و سایر افزودنیها) با نسبتهای دقیق با هم مخلوط میشوند. این مخلوط کردن باید به گونهای باشد که مواد به طور یکنواخت توزیع شوند.

هدف: توزیع یکنواخت رطوبت، نیتروژن (از کود)، کربن (از کاه)، گچ و سایر مواد مغذی. همچنین، ایجاد ساختار مناسب برای هوادهی.

ابزار: مخلوط کنهای صنعتی، بیل مکانیکی، یا روشهای دستی برای مقیاسهای کوچک.

۳.۳. کپهسازی (Composting Pile Formation)

پس از مخلوط کردن، مواد به صورت تپههای (پشتههای) منظم با ابعاد مشخص (مثلاً ۱.۵ تا ۲ متر عرض، ۱ تا ۱.۵ متر ارتفاع و طول متغیر) روی هم انباشته میشوند. شکل و ابعاد کپه برای تسهیل فرآیندهای بعدی (مانند هوادهی و چرخش) اهمیت دارد.

انبساط طبیعی: در این مرحله، هوازیها (باکتریهای هوازی) شروع به مصرف مواد آلی قابل دسترس و تولید گرما و دیاکسید کربن میکنند. دما در مرکز کپه به سرعت افزایش یافته و به ۵۰ تا ۷۰ درجه سانتیگراد میرسد. این فرآیند، “خود-گرمایی” (self-heating) نامیده میشود.

هدف اصلی فاز اول:

کاهش نسبت C/N: باکتریها نیتروژن را سریعتر از کربن مصرف میکنند، بنابراین نسبت C/N در طول این فاز کاهش مییابد. این امر برای غلبه بر رقابت با سایر میکروارگانیسمها و فراهم کردن نیتروژن قابل جذب برای میسلیوم قارچ ضروری است.

تولید گرما: دمای بالا (حدود ۶۰-۷۰ درجه سانتیگراد) به پاستوریزه کردن اولیه کمپوست کمک کرده و برخی از میکروارگانیسمهای بیماریزا و آفات را از بین میبرد.

تجزیه مواد: تجزیه تدریجی کربوهیدراتهای پیچیده (سلولز و همیسلولز) به قندهای سادهتر.

۳.۴. هوادهی و چرخش (Aeration and Turning)

فاز اول نیازمند هوادهی مداوم است تا اکسیژن به تمام قسمتهای کپه برسد. در غیر این صورت، شرایط بیهوازی شده، تولید اسیدهای مضر و آمونیاک افزایش یافته و فرآیند کمپوستسازی مختل میشود.

چرخش کپهها (Turning): معمولاً کپهها بین ۱ تا ۳ بار در طول فاز اول چرخانده میشوند. چرخش به معنای جابجا کردن قسمتهای بیرونی کپه به داخل و قسمتهای داخلی به بیرون است.

اهداف چرخش:

توزیع مجدد مواد مغذی و رطوبت.

هوادهی مجدد: ورود اکسیژن به بخشهایی که مصرف شده است.

کنترل دما: خنک کردن نقاط داغ و گرم کردن نقاط سرد.

کاهش نسبت C/N: با اطمینان از مصرف یکنواخت مواد.

مدت زمان فاز اول: این فاز معمولاً بین ۷ تا ۱۴ روز طول میکشد و بسته به مواد اولیه، اندازه کپه، و شرایط محیطی متغیر است.

نکته مهم: عدم هوادهی کافی و از بین رفتن شرایط هوازی در فاز اول، منجر به تشکیل ترکیبات سمی مانند سولفید هیدروژن ((H_2S)) و افزایش بیش از حد آمونیاک میشود که به طور جدی به میسلیوم قارچ آسیب میزند.

۴. شرح فاز دوم: پاستوریزاسیون و کاندیشنینگ (Phase II Pasteurization and Conditioning)

پس از اتمام فاز اول، کمپوست وارد فاز دوم میشود که به دو بخش اصلی تقسیم میگردد: پاستوریزاسیون و کاندیشنینگ. هدف اصلی این فاز، حذف آفات، بیماریها و رقبا، و تبدیل آمونیاک باقیمانده به فرمهای قابل استفاده توسط قارچ است.

۴.۱. پاستوریزاسیون (Pasteurization)

این مرحله شامل اعمال حرارت کنترل شده به کمپوست برای از بین بردن میکروارگانیسمهای نامطلوب (مانند کپکهای مضر، باکتریهای بیماریزا، و آفات) است، در حالی که میکروارگانیسمهای مفید و مطلوب (مانند باکتریهای خاصی که با میسلیوم قارچ همزیستی دارند) حفظ شوند.

شرایط: پاستوریزاسیون معمولاً در محیطهای بسته مانند تونلهای پاستوریزاسیون یا کیسههای بزرگ (مانند کیسههای شستشو) انجام میشود. دما معمولاً در حدود ۵۵ تا ۶۰ درجه سانتیگراد برای مدت ۴ تا ۸ ساعت (بسته به حجم و رطوبت کمپوست) حفظ میگردد.

روشهای اعمال حرارت:

رایج ترین روش، تزریق بخار به فضای بسته حاوی کمپوست است.

هوای گرم: استفاده از هوای گرم با گردش اجباری.

چرا پاستوریزاسیون؟

حذف رقبا: بسیاری از کپکهای ساپروفیت (مانند کپکهای سبز و سیاه) که در فاز اول فعال بودند، در دمای پاستوریزاسیون از بین میروند.

حذف آفات: تخم و لارو حشرات (مانند مگس قارچ) نابود میشوند.

تغییر شیمیایی: برخی ترکیبات نامطلوب تجزیه شده و ترکیبات جدیدی که برای رشد قارچ مفید هستند، ایجاد میشوند.

کاهش آمونیاک: مقداری از آمونیاک آزاد شده در اثر حرارت، به گاز تبدیل شده و از کمپوست خارج میگردد.

۴.۲. کاندیشنینگ (Conditioning)

پس از مرحله پاستوریزاسیون، کمپوست وارد مرحله کاندیشنینگ میشود. این مرحله حیاتیترین بخش فاز دوم محسوب میشود و هدف اصلی آن، حذف کامل آمونیاک آزاد و تبدیل آن به نیتروژن قابل جذب برای میسلیوم قارچ است.

مکانیسم: در طول پاستوریزاسیون، مقداری آمونیاک ((NH_3)) در کمپوست تجمع مییابد. آمونیاک آزاد، سمی است و استقرار میسلیوم قارچ دکمهای را به شدت مختل میکند. مرحله کاندیشنینگ با فراهم کردن شرایط مناسب، اجازه میدهد تا:

فرار آمونیاک: با تهویه (دمش هوا) به کمپوست، آمونیاک آزاد شده به صورت گاز از محیط خارج میشود.

مصرف آمونیاک توسط باکتریها: باکتریهای باقیمانده (که در برابر حرارت مقاومترند) آمونیاک را مصرف کرده و آن را به ترکیبات نیتروژنی پایدارتر و قابل جذبتر تبدیل میکنند.

کاهش pH: مصرف آمونیاک توسط باکتریها، pH کمپوست را کاهش داده و آن را به سمت محدوده مناسب برای رشد قارچ سوق میدهد.

شرایط کاندیشنینگ:

دما: دما در این مرحله معمولاً بین ۴۵ تا ۵۰ درجه سانتیگراد نگه داشته میشود. دمای بالاتر از این حد میتواند به باکتریهای مفید و میسلیوم قارچ آسیب برساند.

تهویه (هوادهی): تهویه مداوم و کنترل شده با دمش هوا، برای خارج کردن آمونیاک و تأمین اکسیژن مورد نیاز باکتریها ضروری است.

رطوبت: رطوبت باید در حد مطلوب (حدود ۵۸ تا ۶۰ درصد) حفظ شود.

مدت زمان فاز دوم: این فاز معمولاً بین ۷ تا ۱۰ روز طول میکشد.

تأکید بر اهمیت حذف آمونیاک:

عدم حذف کامل آمونیاک در مرحله کاندیشنینگ، یکی از دلایل اصلی شکست در پرورش قارچ است. میسلیوم قارچ دکمهای به شدت به آمونیاک آزاد حساس است. وجود آمونیاک در سطح بالا، باعث سوختگی و از بین رفتن ریسهها، عدم استقرار اسپان، و در نهایت، عدم تشکیل توده قارچ (دکمه) میشود. پرورشدهندگان باید با اطمینان از عدم وجود بوی تند آمونیاک در کمپوست نهایی، به مرحله بعدی (بذردهی) قدم بگذارند.

۵. کیفیت سنجی کمپوست مرغوب

پس از اتمام موفقیتآمیز فاز دوم (پاستوریزاسیون و کاندیشنینگ)، کمپوست باید از نظر کیفیت مورد ارزیابی قرار گیرد تا اطمینان حاصل شود که بستر رویش ایدهآل برای استقرار و رشد میسلیوم قارچ فراهم شده است.

۵.۱. مشخصات ظاهری

رنگ: کمپوست مرغوب دارای رنگ قهوهای تیره و یکنواخت است. رنگ روشن و مایل به خاکستری نشاندهنده عدم تخمیر کافی یا حضور کپکهای نامطلوب است. رنگ سیاه شدید ممکن است نشاندهنده شرایط بیهوازی و تخمیر نامناسب باشد.

بافت: کمپوست باید دارای ساختار فشرده اما پوک و قابل هوادهی باشد. نباید به صورت تودههای گل و لای یا به شدت خشک و خرد شونده باشد. فشردگی مناسب، حفظ رطوبت و جلوگیری از خشک شدن سطح را تضمین میکند.

عاری از مواد اولیه نپوسیده: مواد اولیه اصلی مانند کاه باید تا حد زیادی تجزیه شده باشند و نباید به صورت قطعات بلند و مشخص قابل مشاهده باشند.

۵.۲. بوی کمپوست

عدم وجود بوی آمونیاک: این مهمترین شاخص کیفیت است. کمپوست نباید هیچگونه بوی تند و زننده آمونیاک داشته باشد. بوی ضعیف شبیه به بوی آمونیوم (نه آمونیاک آزاد) ممکن است قابل تحمل باشد، اما بوی تند نشانه مشکل جدی است.

بوی مطلوب: کمپوست مرغوب، بویی شبیه به بوی خاک مرطوب، قارچ، یا جنگل پس از باران دارد. این بو نشاندهنده فعالیت میکروارگانیسمهای مطلوب است.

عدم وجود بوی ترشیدگی یا کپک: بوی ترشیدگی (شبیه به سرکه) یا بوی کپک (شبیه به نان کپک زده) نشانه حضور میکروارگانیسمهای نامطلوب و فساد کمپوست است.

۵.۳. تستهای میدانی (اختیاری اما مفید)

تست رطوبت: فشردن مشتی از کمپوست در دست. باید کمی رطوبت احساس شود و چند قطره آب خارج شود، اما نباید آب از آن جاری شود.

تست pH (با استفاده از pH متر): pH کمپوست نهایی باید در محدوده ۶.۸ تا ۷.۵ باشد.

۵.۴. آمونیاک سنجی (در مقیاس صنعتی)

در مزارع بزرگ، از دستگاههای آمونیاک سنج برای اندازهگیری دقیق غلظت آمونیاک در کمپوست استفاده میشود. غلظت آمونیاک آزاد باید به زیر ۲۰ ppm (قسمت در میلیون) برسد تا کمپوست برای بذردهی مناسب تلقی شود.

نتیجهگیری:

تولید کمپوست قارچ، فرآیندی علمی و دقیق است که نیازمند صبر، دقت و درک عمیق از بیوشیمی و میکروبیولوژی فرآیند است. با پیروی از دستورالعملهای ارائه شده در این راهنما، پرورشدهندگان میتوانند کمپوست با کیفیتی تولید کرده و پایهای محکم برای یک فصل برداشت موفق قارچ بنا نهند. کیفیت کمپوست، مستقیماً بر سرعت رشد میسلیوم، مقاومت در برابر بیماریها، و در نهایت، میزان و کیفیت محصول نهایی تأثیرگذار است. تلاش برای تولید کمپوست مرغوب، سرمایهگذاری ارزشمندی در موفقیت بلندمدت پرورش قارچ محسوب میشود.